金型の製作工程について Planning and manufacturing process

ご商談について

お問い合わせ~仮見積り

お電話またはホームページの【お問い合わせ】よりご連絡ください。

お見積り依頼の場合は、図面・3Dモデル・仕様書・手配時期など具体的な情報をお伝えください。仮注文~プランニング・お打ち合わせ

製品の用途、要求精度、金型構造などお客様の仕様に合わせた精細な検討資料を製作しお打ち合わせを行います。

ここでの精細な検討により精度保証、量産性の良し悪しの方向性が決まります。

さまざまな用途向けに1000型を超える製作実績から蓄積されたノウハウが生かされています。本見積り~ご注文

お打ち合わせを基に本見積りと納期回答致します。

ご注文後、本設計に移行します。

金型設計・プログラム作成について

金型設計

仕様と最終製品形状が決まりましたら金型の本設計を行います。

使用CADは、2次元=MYPAC 3次元=シマトロンE を使用しております。

3次元CADにて精密に設計を行い、その後の加工に展開する事により、製作時間のスピードアップと正確さを実現しております。また、2D図面を作成し部品完成後に単品測定を行い精度保証をしております。

弊社では、設計・製造・組立・成形まで一貫して製作していますので、設計者が直接現場(現品)確認を行うことが可能でトライアンドエラーや現場要求等のフィードバックを吸い上げより品質の高い金型設計を提供しています。加工データ作成

3次元CAM、シマトロンE・Solid Mill ・Solid Mill Wireなどを使用し、マシニングセンタ・ワイヤカット加工向けにデータ作成を行います。 シマトロンEは同時5軸加工機のデータ生成も可能です。

様々な加工局面ごとに最適な工具・加工条件にてプログラミングにより高精度はもとより、筋目の無いなめらかな面粗さや加工時間の短縮及び工具負荷軽減による工具コストの削減まで考慮し作成されます。

金型製造

常に整備された機械にて【図面要求とおり】に精度良く丁寧に製作します。

汎用フライス、NCフライス、汎用旋盤

部品製作工程の最初の工程です。

素材より材料を切り出し、角出し・アラ加工・穴加工などを行います。熱処理

前工程にて製作した部品に熱処理を行います。

摩耗、腐食、カジリ防止の目的にて熱処理を行い硬くします。

主にガラス、カーボン入りのエンプラやスーパーエンプラに使用します。平面研磨、円筒研磨

角出し、熱処理後の部品の6面体を研磨にて精度良く仕上げます

超精密向けの6面体それぞれの直角度は0.002ミリ以下で加工されます。

また、鏡面研磨加工や円筒研磨による内径と外形の研磨も可能です。3軸 同時5軸マシニングセンタ

刃物による精密切削加工を行います。

高速加工機では主軸が4万回転まで到達し、小径刃物での高硬度素材への加工が可能です。

また、パレットチェンジロボットによる放電用電極の24時間連続運転やプロペラやインペラなどの加工に必要な同時5軸加工機も導入しております。放電

マスター電極による電気加工にて鉄を削ります。

素材は主に銅やカーボンでマシニングセンタやワイヤカットにて加工し作成します。

このマスター電極が工具となり電気を流しスパークさせ鉄を削ります。

転写の様なイメージで加工されます。加工された物はマスター電極の反対の形となります。ワイヤカット

ワイヤ線による電気加工にて鉄を削ります。

素材は主に銅で弊社ではφ0.2のワイヤ線をしようしております。

ワイヤ線より電気を流しスパークさせ鉄を切取ります。糸ノコギリの様なイメージで鉄を切取る抜き加工が可能です。

検査について

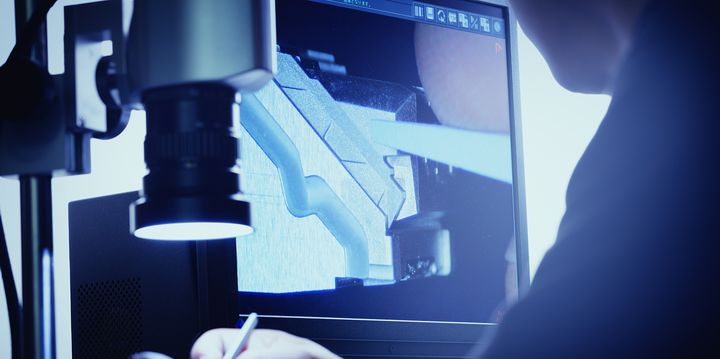

測定・検査

【図面とおり】に加工された部品が本当に【図面とおり】に加工されているか測定と外観検査などを行います。

測定では3次元測定機やマイクロ、ゲージなどを使用します。外観検査ではマイクロスコープなどを使用し観察を行います。

仕上げ・組立てについて

仕上・組立

検査が完了した部品にミガキや面取りの他、型合わせの前処理を行います。

組立て

摺動、型合わせクリアラインス0.003~0.005で加工された部品を精密に組立てます。1度目はノ-グリスで仮組を行います。組立て上での高さ測定を行った後、上型と下型の合わせを確認します。合わせて水管のリークテスト、突出しピンの摺動確認も行います。問題が無ければ金型をバラシ洗浄後、グリスアップを行いながら組立て完成です。

試作成形・製品検査・量産成形について

試作成形

完成した金型に【射出成型機】にて樹脂を流し込み成形します。未充填状態より徐々に樹脂の量を増やし完全充填の状態にします。 ヒケや外観を見極めながら温度、速度、圧力条件を決めます。また、数種類の成形条件を採取し条件幅も見極めます。

製品検査

金型部品同様に製品図面の寸法公差に製品の測定値が満足しているか寸法測定と外観評価を行います。また、お客様にも評価と検査をお願いし問題無いか確認をお願いします。※ここで評価し内容にNGがあった場合は金型を修正し再度確認成形を行い測定も行います。

量産成形

製品寸法がOKになれば量産の開始です。製品取り出しロボットにより連続成形を行います。

検査

量産中には管理項目を定め検査を行います。

納品

お客様に商品をお届します。

部品製作のみ、金型製作のみ、製品のみの 販売もしておりますのでお気軽にお問い合わせください。